Sürekli karbonizasyon fırını, büyük ölçekli biyokütle kömürü üretimi için tasarlanmış enerji tasarruflu bir karbonizasyon ekipmanıdır. 24 saat kesintisiz çalışma kapasitesine sahiptir, sürekli besleme ve boşaltma gerçekleştirebilir ve çıktısı 800-1000 kg/saat ulaşabilir.

Ekipman, odun talaşları, yer fıstığı kabukları, pirinç kabukları, saman ve diğer biyokütle malzemelerini yüksek sıcaklıklarda karbondioksit ile karbonlaştırarak yüksek kaliteli kömür ürünleri üretir. Karbonizasyon sürecinde oluşan yanıcı gazlar (örn. karbon monoksit, metan, hidrojen) döngüsel yanma ile ısıtılabilir. Bu, enerji tüketimini büyük ölçüde azaltır ve çevresel kirliliği azaltır, modern, çevre dostu kömür üretim süreçleri için ideal bir seçim haline getirir.

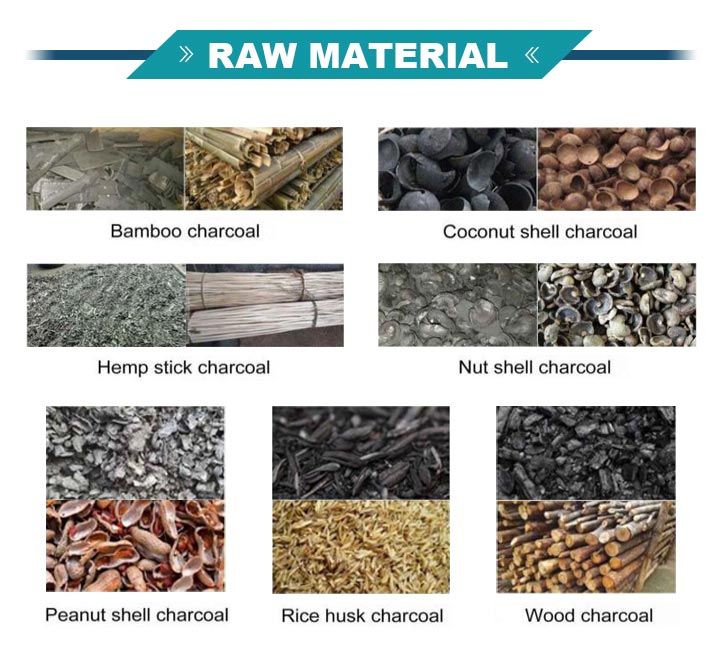

Kömür karbonizasyon ocaklarının ham maddeleri

Sürekli kömür fırını, karbon yapısına sahip geniş bir biyokütle hammadde yelpazesi için uygundur, bunlar arasında ancak bunlarla sınırlı değildir:

- Ahşap talaşı, odun tozu, ağaç dalları, odun parçaları, ağaç kabukları.

- Tarım atıkları: yer fıstığı kabukları, pirinç kabukları, mısır sapları, kenevir sapları, pamuk sapları.

- Kabuk malzemeleri: hindistancevizi kabukları, ceviz kabukları, palmiye kabukları.

- Diğer organik atıklar: bitkisel kalıntılar, meyve ve sebze atıkları, bitki lifleri vb.

Çeşitlendirilmiş hammadde uyumluluğu, kullanıcıların yerel kaynaklara göre esnek bir şekilde seçim yapmalarına olanak tanır ve hammadde kullanım oranını etkili bir şekilde artırır.

Bitmiş ürünlerin özellikleri ve uygulama potansiyeli

Sürekli karbonizasyon sonrası, biyokütle kömürü siyah renkte, yüksek yoğunlukta, yüksek ısı değeriyle, stabil yanma özelliğine sahip, duman çıkarmayan ve az kül bırakan bir görünüm sergiler ve aşağıdaki alanlarda yaygın olarak kullanılmaktadır:

- Enerji arzı: geleneksel kömürün yerini alarak, ev ısıtması, mangal kömürü, endüstriyel kazan yakıtı olarak kullanılır.

- Tarım kullanımı: toprak düzenleyici, biyokömür gübresi, toprak verimliliğini ve su tutma kapasitesini artırır.

- Endüstriyel kullanım: metalurjik kükürt giderme, aktif karbon işleme ve diğer derin işleme alanlarında kullanılır.

- Çevresel kullanım: atık su ve atık gazları işlemek için adsorban olarak, karbon emisyonlarını azaltmak.

Farklı uygulama senaryolarının kömür ürünleri için farklı gereksinimleri vardır ve müşteriler, ihtiyaçlarına göre bitmiş ürünlerin sonrasında işlem yapabilir veya derin işleme gerçekleştirebilir.

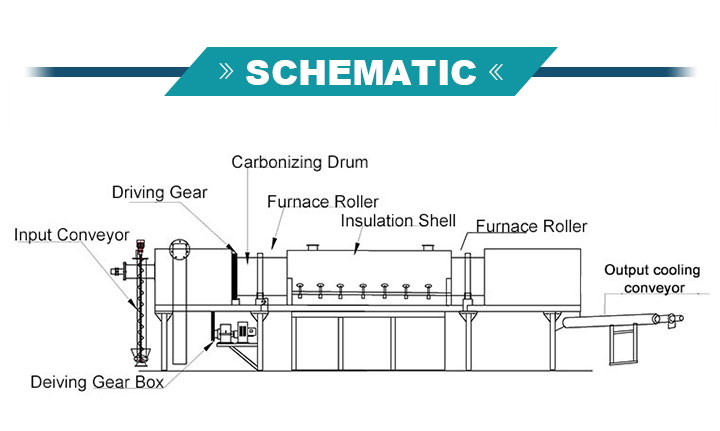

Dönel kömür karbonizasyon ocaklarının yapısı

Sürekli karbonizasyon fırını, entegre, akıllı ve verimli bir karbonizasyon ekipmanı seti olarak tanımlanır. Temelde aşağıdaki ana parçalardan oluşur ve her modül, ekipmanın verimli ve enerji tasarruflu çalışmasını garanti etmek için sinerjik olarak çalışır:

- Gazlaştırıcı: ekipmanın başlangıç ön ısıtması için kullanılır, daha sonra enerji tasarrufu sağlamak için kapatılabilir.

- Gazlaştırıcı: ekipmanın başlangıç ön ısıtması için, daha sonraki bir aşamada enerji tasarrufu sağlamak amacıyla kapatılabilir. Karbonlaştırıcı gövdesi: sürekli ve homojen karbonizasyonu gerçekleştirmek için döner tasarım benimsemektedir.

- Vida konveyörü: kesintisiz karbonlaşma sürecini sağlamak için sürekli besleme.

- Duman gazı arıtma sistemi: yanıcı gazı geri dönüştürmek ve arıtmak için döngüsel ısıtmayı gerçekleştirmek.

- İndüklenmiş çekiş sistemi: arıtılmış gazı sürekli ısıtma için yanma odasına gönderir.

- Soğutma boşaltma cihazı: kömür ürünlerini hızlı bir şekilde soğutmak için kolay depolama sağlar.

- Depolama kutusu: soğutulmuş kömürü toplamak için sonraki kullanım için.

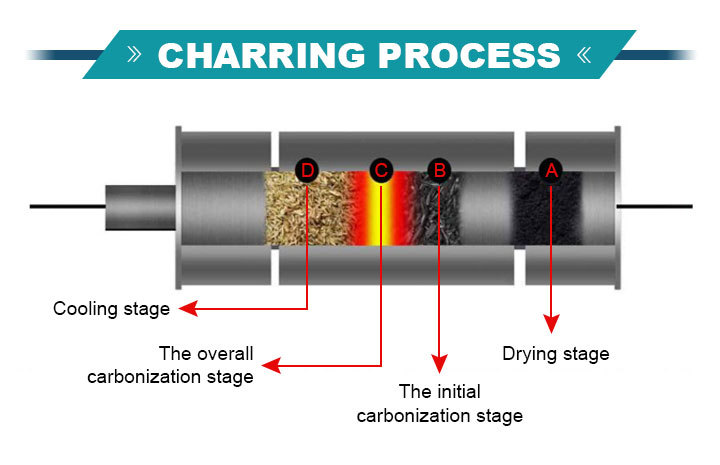

Sürekli karbonizasyon fırını çalışma prensibi

Sürekli karbonizasyon fırınındaki malzemelerin karbonizasyon süreci esasen kurutma aşaması, karbonizasyonun başlangıç aşaması, tam karbonizasyon aşaması ve soğutma aşaması olarak dört ana aşamaya ayrılır.

Kuruma aşaması

- Gazlaştırıcı ateşi ile ısıtılan fırın sıcaklığı yükselir.

- Malzemedeki nem, dış bir ısı kaynağına dayanarak buharlaşmaya başlar.

- Bu aşamada malzeme içinde önemli bir kimyasal reaksiyon gerçekleşmemiştir.

Başlangıç karbonizasyon aşaması

- Malzeme yavaşça parçalanmaya başlar ve az miktarda ısı enerjisi salar.

- Karbonizasyon için gereken sıcaklık yavaş yavaş ulaşılır ve iç kimyasal yapı değişmeye başlar.

- Bazı kararsız bileşenler parçalanmaya başlar.

Tam karbonizasyon aşaması

- Malzemenin hızlı pirolizi, odun katranı, asetik asit ve metanol gibi büyük miktarda sıvı yan ürünler üretir.

- Aynı zamanda, metan ve etilen gibi yanıcı gazlar salınır.

- Bu gazlar, yüksek ısı üretmek için ocakta yakılır, bu da karbonizasyonu daha da teşvik eder ve nihayetinde kömür üretir.

Soğutma aşaması

- Karbonizasyon tamamlandıktan sonra malzemenin doğal veya zorla soğutulması gerekir.

- Soğuduktan sonra, havayla temas halinde kendiliğinden tutuşmayı önlemek için güvenli bir şekilde saklanabilir.

Sürekli karbonizasyon ocaklarının avantajı

- Kesintisiz çalışma, yüksek otomasyon derecesi: 24 saat kesintisiz çalışmayı gerçekleştirebilir, bu da üretim verimliliğini büyük ölçüde artırır ve iş gücü maliyetlerini tasarruf sağlar.

- Üstün çevresel performans: egzoz emisyonlarının standartlara uygun olmasını sağlamak için flue gaz geri kazanım, yanma ve toz giderme cihazları ile donatılmıştır, çevre koruma ve kirlilik yok.

- Yüksek verimli soğutma sistemi: spiral su soğutma + bobin soğutma tasarımı, hızlı soğutma, güvenli ve verimli, aynı zamanda alan tasarrufu sağlar.

- Akıllı besleme sistemi: Tüm ekipman seti, otomatik beslemeyi gerçekleştirmek için bucket elevatörü ile donatılmıştır, zaman ve iş gücünden tasarruf sağlar.

- Mükemmel karbonizasyon etkisi: talaş ve diğer ince hammadde parçacıkları için, tam karbonizasyon sorununu yığma problemi kolay değildir, döner ocak yapısı tam ve eşit karbonizasyonu sağlamakta.

- Eşit ısıtma, hızlı ısı transferi: fırın gövdesinin döner yapısı, malzemelerin ısıyı eşit şekilde almasını sağlar ve karbonizasyon daha kapsamlı hale gelir. İşleme kapasitesi saatte 3-5 ton kadar yüksektir ve verimlilik geleneksel statik karbonizasyon fırınlarının 10-20 katıdır.

Dönel odun kömürü pişirme fırını teknik parametreleri

| Tür | SL-1200 |

| Boyut | 11.5*2*1.9m |

| Kapasite | 2000kg/s |

| Toplam Güç | 25kw |

| Giriş boyutu | 10cm'den az |

| Hindistan cevizi kabukları için karbonizasyon oranı | 3:1(3 t hindistan cevizi kabuğu:1t kömür) |

| Karbonizasyon Sıcaklığı | 600-800℃ |

Yeni yatay sürekli karbonizasyon makinesi

Bu yenilikçi yüksek verimli karbonizasyon ekipmanı, sürekli besleme ve boşaltma özelliklerini entegre eder, dış ısıtma ve kendiliğinden dolaşan yanıcı gaz teknolojisi kullanarak stabil, verimli ve çevre dostu karbonizasyon üretimi sağlar.

Geleneksel dikey karbonizasyon yöntemlerine kıyasla, yeni yatay döner tambur yapısı daha homojen karbonizasyon, daha yüksek çıktı ve daha düşük enerji tüketimi sağlar, aynı zamanda baca gazı emisyonlarını önemli ölçüde azaltır, gerçek enerji tasarrufu ve çevre koruması sunar.

Geniş uygulama alanına sahip hammaddeler

Bu ekipman, yer fıstığı kabuğu, talaş, bambu şeridi, pirinç kabuğu, mısır sapı, şeker kamışı posası, hindistan cevizi kabuğu, kahve telvesi, dallar, saman, tıbbi atıklar ve çamur gibi çeşitli biyokütle hammaddeleri için uygundur.

Malzemeler 1–20mm arasında partikül boyutlarına ve 'ten az nem içeriğine sahip olmalı, doğrudan karbonizasyon fırınına beslenebilir. 20mm'yi aşan malzemeler ön kırma gerektirir, 'den fazla nem içerenler ise önceden kurutulmalıdır, böylece karbonizasyon verimliliği ve ürün kalitesi sağlanır. Bazı yanıcı veya patlayıcı malzemeler bu ekipmanda işlenmeye uygun değildir.

Ekipman yapısal tasarımı

Sürekli karbonizasyon fırını esasen ana karbonizasyon tamburu, besleme/boşaltma başlıkları, yanma odası, brülör, yalıtım odası, besleme cihazı, soğutmalı boşaltma makinesi, oksijen sağlama fanı, çekiş fanı ve elektrik kontrol sisteminden oluşur.

Ana ünite, 800–2000mm çapında ve 8–18m uzunluğunda yatay silindire sahiptir, kullanıcı gereksinimlerine göre özelleştirilebilir. Sürekli dönüş, malzemelerin eşit ısınmasını sağlar ve geleneksel karbonizerlerde yaygın olan düzensiz ısınma ve düşük verim sorunlarını etkili bir şekilde ortadan kaldırır.

Karbonizasyon çalışma prensibi

Başlatıldığında, brülör veya odun yakıtı ana tamburu 400–600°C'ye ısıtır. Sıcaklık ulaşıldığında, sürekli besleme başlar. Malzemeler yavaşça tamburdan ilerler, sırasıyla kuruma, piroliz ve karbonizasyon işlemlerinden geçer.

Karbonizasyon sırasında CO, H₂ ve CH₄ gibi yanıcı gazlar salınır. Bu gazlar, çekiş fanı tarafından fırına çekilerek ikincil yanma sağlanır ve stabil bir ikincil ısı kaynağı oluşturur. Yeterli yanıcı gaz üretildiğinde, ön ısıtıcı brülör kademeli olarak kapatılabilir, böylece karbonizasyon sürecinde enerji kendine yeterli hale gelir ve enerji tüketimi önemli ölçüde azalır.

Sürekli karbonizasyon fırını ile ilgili video

Sadece bununla da kalmayıp, çok çeşitli kömürleştirme fırını modelleri ve tipleri de sunuyoruz. Farklı ölçek ve hammadde taleplerini karşılamak üzere kaldırma tipi kömürleştirme fırınları, yatay kömürleştirme fırınları ve küçük kömür makineleri gibi geniş bir yelpazeyi kapsayan ürünlerimiz mevcuttur. (İlgili yazı: Kömürleştirme Fırını | Biyokütle Kömür Yapma Makinesi) Daha fazla ürün detayı ve fiyat teklifi için bizimle iletişime geçebilirsiniz!