Непрерывная углеродизация печь - это энергосберегающее оборудование для углеродизации, разработанное для крупномасштабного производства древесного угля из биомассы. Она имеет возможность непрерывной работы в течение 24 часов, может осуществлять постоянную подачу и выгрузку, а выход может достигать 800-1000 кг/ч.

Оборудование производит высококачественные угольные продукты путем пиролиза древесных опилок, арахисовой шелухи, рисовой шелухи, соломы и других биомассовых материалов при высоких температурах. Горючие газы (например, угарный газ, метан, водород), образующиеся в процессе пиролиза, могут быть использованы для циклического сжигания. Это значительно снижает потребление энергии и уменьшает загрязнение окружающей среды, что делает его идеальным выбором для современных экологически чистых процессов производства угля.

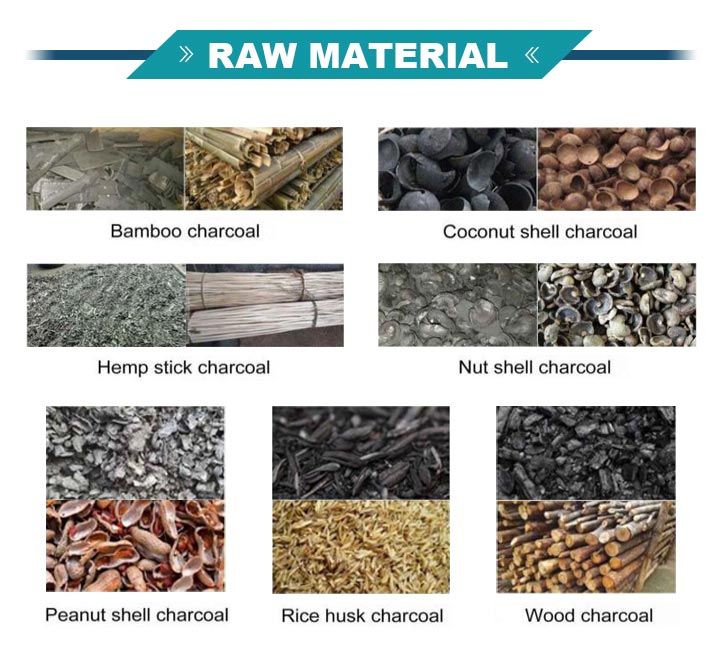

Сырьё для печи пиролиза угля

Непрерывная печь для угля подходит для широкого спектра биомассы с углеродной структурой, включая, но не ограничиваясь:

- Древесные щепы, древесная стружка, ветки деревьев, куски древесины, кора деревьев.

- Сельскохозяйственные отходы: шелуха арахиса, рисовая шелуха, стебли кукурузы, стебли конопли, стебли хлопка.

- Материалы из скорлупы: кокосовые скорлупы, скорлупы грецких орехов, скорлупы пальм.

- Другие органические отходы: остатки трав, отходы фруктов и овощей, растительные волокна и т.д.

Разнообразная адаптивность сырьевых материалов позволяет пользователям гибко выбирать в зависимости от местных ресурсов, эффективно повышая коэффициент использования сырья.

Характеристики готовой продукции и перспективы применения

После непрерывной карбонизации биомассовый уголь имеет черный цвет, высокую плотность, высокую теплотворную способность, стабильное горение, не дымит и оставляет мало золы, и широко используется в следующих областях:

- Энергетическое обеспечение: замена традиционного угля, используется для отопления дома, угля для барбекю, топлива для промышленных котлов.

- Сельскохозяйственное использование: улучшение почвы, биоугольное удобрение, повышение плодородия почвы и удержание влаги.

- Промышленное использование: используется в металлургической десульфурации, переработке активированного угля и других областях глубокой переработки.

- Экологическое использование: в качестве адсорбента для обработки сточных вод и отходящих газов, снижение углеродных выбросов.

Разные сценарии применения имеют разные требования к угольным продуктам, и клиенты могут проводить последующую обработку или глубокую переработку готовой продукции в зависимости от своих потребностей.

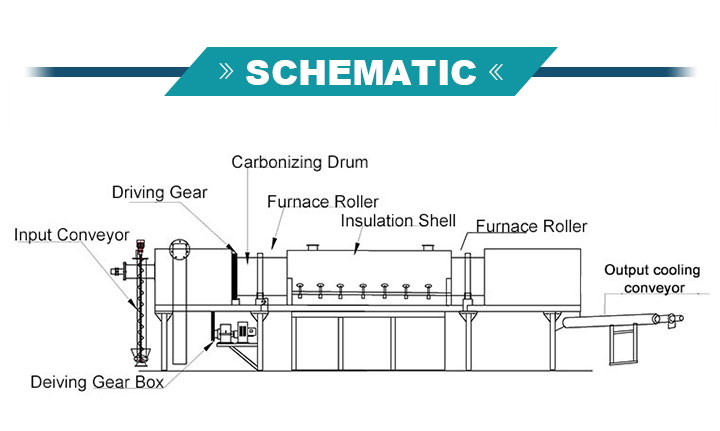

Структура ротационной печи пиролиза угля

Непрерывная печь для карбонизации представляет собой комплекс интегрированного, интеллектуального и эффективного оборудования для карбонизации. Она в основном состоит из следующих ключевых частей, и каждый модуль работает синергетически, чтобы гарантировать эффективную и энергосберегающую работу оборудования:

- Газификатор: используется для первоначального предварительного нагрева оборудования, который можно отключить позже для экономии энергии.

- Газификатор: для первоначального предварительного нагрева оборудования, который можно отключить на более позднем этапе для экономии энергии. Корпус карбонизатора: использует ротационный дизайн для обеспечения непрерывной и равномерной карбонизации.

- Шнековый конвейер: непрерывная подача для обеспечения бесперебойного процесса обугливания.

- Система очистки дымовых газов: переработка и очистка горючего газа для реализации циркуляционного нагрева.

- Система принудительной тяги: подача очищенного газа в камеру сгорания для непрерывного нагрева.

- Устройство охлаждения и выгрузки: быстрое охлаждение угольных продуктов для удобного хранения.

- Хранилище: сбор охлажденного угля для последующего использования.

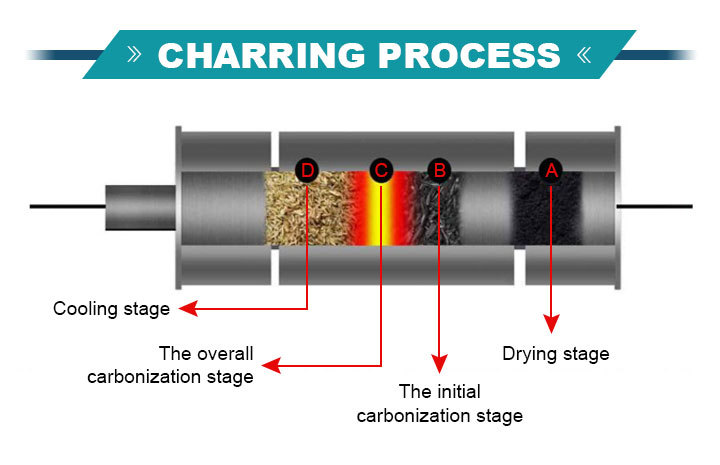

Принцип работы непрерывной печи для карбонизации

Процесс карбонизации материалов в непрерывной карбонизационной печи в основном делится на стадию сушки, начальную стадию карбонизации, полную стадию карбонизации и стадию охлаждения.

Стадия сушки

- Нагреваемая зажиганием газификатора, температура печи повышается.

- Влага в материале начинает испаряться, полагаясь на внешний источник тепла.

- На данном этапе в материале не произошло значительной химической реакции.

Начальная стадия пиролиза

- Материал начинает медленно разлагаться и выделяет небольшое количество тепловой энергии.

- Температура, необходимая для карбонизации, постепенно достигается, и внутренняя химическая структура начинает изменяться.

- Некоторые нестабильные компоненты начинают разлагаться.

Полная стадия пиролиза

- Быстрая пиролиз материала приводит к образованию большого количества жидких побочных продуктов, таких как древесный дёготь, уксусная кислота и метанол.

- В то же время выделяются горючие газы, такие как метан и этилен.

- Эти газы сжигаются в печи для генерации высокой температуры, что дополнительно способствует карбонизации и в конечном итоге приводит к образованию угля.

Этап охлаждения

- Материал после завершения карбонизации необходимо охладить естественным или принудительным способом.

- После охлаждения его можно безопасно хранить, чтобы избежать самовозгорания при контакте с воздухом.

Преимущество непрерывной печи для карбонизации

- Непрерывная работа, высокая степень автоматизации: она может осуществлять 24-часовую непрерывную работу, значительно повышая производственную эффективность и экономя трудозатраты.

- Превосходные экологические показатели: оснащен устройствами для улавливания дымовых газов, сжигания и удаления пыли, чтобы гарантировать, что выбросы соответствуют стандартам, защите окружающей среды и отсутствию загрязнения.

- Система высокоэффективного охлаждения: спиральное водяное охлаждение + дизайн катушечного охлаждения, быстрое охлаждение, безопасно и эффективно, при этом экономит пространство.

- Интеллектуальная система кормления: весь комплект оборудования оснащен элеватором для автоматической подачи, что экономит время и труд.

- Отличный эффект карбонизации: для опилок и других мелких частиц сырья не возникает проблемы с неполной карбонизацией, структура ротационной печи позволяет достичь полной и равномерной карбонизации.

- Равномерный нагрев, быстрый теплопередача: вращающаяся структура корпуса печи позволяет материалам получать тепло равномерно, а карбонизация проходит более тщательно. Обработка достигает 3-5 тонн в час, а эффективность в 10-20 раз выше, чем у традиционной статической карбонизационной печи.

Технические параметры ротационной печи для обжига угля

| Тип | SL-1200 |

| Размер | 11.5*2*1.9м |

| Мощность | 2000кг/ч |

| Общая мощность | 25 кВт |

| Размер входа | Менее 10 см |

| Коэффициент карбонизации для кокосовых скорлуп | 3:1 (3 т кокосовых скорлуп: 1 т угля) |

| Температура карбонизации | 600-800℃ |

Новая горизонтальная непрерывная машина для углеродизации

Это инновационное высокоэффективное оборудование для углеродизации объединяет непрерывную подачу и разгрузку, использует внешнее нагревание в сочетании с технологией самот Circulating combustible gas для достижения стабильного, эффективного и экологически чистого производства углеродистых материалов.

В отличие от традиционных вертикальных методов углеродизации, новая горизонтальная структура вращающегося барабана обеспечивает более равномерную углеродизацию, более высокий выход и меньшее энергопотребление, значительно снижая выбросы дымовых газов, что обеспечивает реальные энергосбережения и охрану окружающей среды.

Широкий спектр применимых исходных материалов

Это оборудование подходит для различных видов биомассы, включая скорлупу арахиса, опилки, бамбуковые щепки, рисовую шелуху, стебли кукурузы, сахарный тростник, кокосовую скорлупу, кофейную гущу, ветки, солому, лекарственные остатки и осадок.

Материалы с размером частиц от 1 до 20 мм и влажностью менее 15% можно напрямую загружать в печь для углеродизации. Материалы свыше 20 мм требуют предварительного измельчения, а влажностью более 20% — предварительной сушки для обеспечения эффективности углеродизации и качества продукции. Некоторые воспламеняющиеся или взрывоопасные материалы не подходят для обработки этим оборудованием.

Конструктивное решение оборудования

Основная часть непрерывной печи для углеродизации — это главный углеродный барабан, загрузочные/разгрузочные головки, камера сгорания, горелка, теплоизоляционная камера, подающий механизм, охлаждающий разгрузочный механизм, вентилятор подачи кислорода, вентилятор принудительной тяги и система электроснабжения.

Основной блок использует горизонтальный цилиндр диаметром 800–2000 мм и длиной 8–18 м, настраиваемый в соответствии с требованиями пользователя. Постоянное вращение обеспечивает равномерное нагревание материалов и эффективно устраняет проблемы неравномерного нагрева и низкой эффективности, характерные для традиционных углеродизаторов.

Принцип работы углеродизации

При запуске горелка или предварительный нагрев древесного топлива разогревают основной барабан до 400–600°C. После достижения температуры начинается непрерывная подача материалов. Материалы медленно продвигаются через барабан, последовательно проходя сушку, пиролиз и углеродизацию.

Во время углеродизации выделяются горючие газы, такие как CO, H₂ и CH₄. Эти газы засасываются в печь вентилятором принудительной тяги для вторичного сжигания, создавая стабильный вторичный источник тепла. После генерации достаточного количества горючих газов предварительный нагреватель можно постепенно отключить, что позволяет обеспечить энергетическую автономию процесса углеродизации и значительно снизить энергопотребление.

Связанное видео о непрерывной печи для карбонизации

Мало того, мы также предлагаем широкий ассортимент моделей и типов печей для карбонизации древесного угля. Охватывая ряд подъемных печей для древесного угля, горизонтальных печей для древесного угля и небольших машин для производства древесного угля, чтобы удовлетворить различные масштабы и потребности в сырье. (Связанный пост: Печь для карбонизации древесного угля | Машина для производства древесного угля из биомассы) Свяжитесь с нами для получения более подробной информации о продукте и коммерческого предложения!