Le four de carbonisation de type levage est un dispositif respectueux de l'environnement spécifiquement conçu pour la carbonisation par pyrolyse à haute température du bois ou des matières premières contenant du carbone d'origine végétale. Il est largement utilisé dans la production de charbon des entreprises de charbon de taille moyenne à grande.

Cet équipement adopte une structure modulaire suspendue et une technologie avancée de carbonisation à gaz chaud, recyclant et réutilisant les gaz combustibles générés lors du processus de carbonisation. Cela permet d'atteindre une autonomie énergétique, de conserver l'énergie et de protéger l'environnement, en répondant efficacement aux problèmes de forte pollution et de consommation d'énergie associés aux fours de carbonisation traditionnels.

Chaque cycle de carbonisation dure environ 7 à 8 heures, avec une capacité de production quotidienne de 1 à 3 tonnes, ce qui en fait un choix idéal pour la production continue de charbon à grande échelle.

Nous avons deux autres types de machines disponibles, y compris des **fours à charbon horizontaux** et des **fours à carbonisation continus**.

Quels sont les matériaux qui peuvent être carbonisés ?

Le four à charbon de type élévateur est adapté au traitement de carbonisation de diverses matières premières d'origine végétale, y compris mais sans s'y limiter :

- Bûches, bâtons en bois, grosses branches, bois dur, bambou.

- Bâtons de sciure, bâtons compressés de copeaux de bois (pour utilisation avec une machine à bâtons de charbon).

- Coquilles de noix de coco, coquilles de noix, coquilles de palme, coquilles de cacahuètes, enveloppes de riz, écorce, paille et autres matériaux de déchets agricoles et forestiers contenant du carbone.

Comparé aux fours de carbonisation de type continu, cet équipement a une plus grande adaptabilité aux tailles de matières premières, ce qui le rend particulièrement adapté à la carbonisation de matériaux en bois de grande taille et de forme irrégulière.

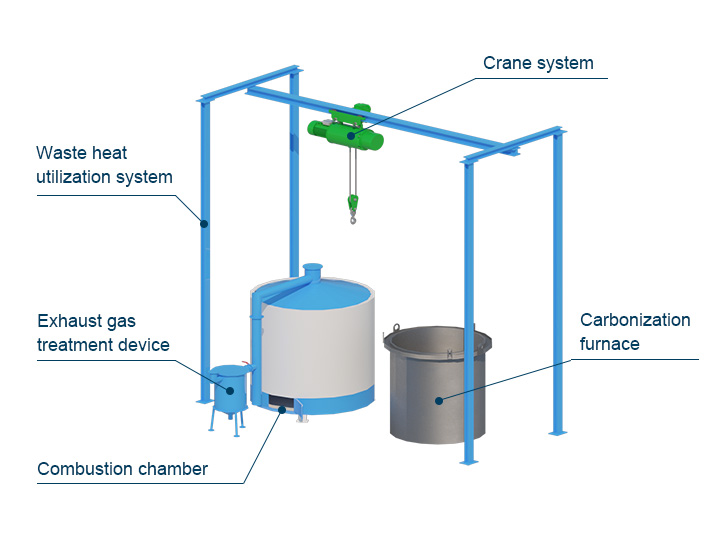

Structure du four de carbonisation à élévateur

Notre nouveau type de four de carbonisation est principalement composé de la chambre de combustion, de la doublure de carbonisation, du dispositif de traitement des gaz d'échappement, du système d'utilisation de la chaleur résiduelle et du système de grue.

Cette machine adopte la nouvelle structure de séparation du four de carbonisation et de la chambre de combustion, elle adopte l'installation mobile du four de carbonisation.

Le refroidissement du four s'effectue à l'extérieur de la chambre de combustion, ce qui permet un fonctionnement continu et réduit considérablement le cycle de production. La chambre de combustion peut être équipée de plusieurs fours de carbonisation, et il n'est pas nécessaire de procéder à un traitement de préchauffage après le remplacement des fours de carbonisation. Cela améliorera considérablement l'efficacité du travail de carbonisation et permettra d'économiser de l'énergie et de la main-d'œuvre.

Processus de fonctionnement du four de carbonisation de type levage

La carbonisation des matériaux est principalement divisée en trois étapes : l'étape de séchage, l'étape initiale de carbonisation et l'étape de carbonisation complète.

- Phase de séchage (0–160°C) : après l'allumage, la température du four augmente progressivement, et l'humidité des matières premières s'évapore, mais la composition des matériaux eux-mêmes ne change pas de manière significative.

- Phase de carbonisation primaire (160–280°C) : les matériaux commencent à se pyrolyser, libérant du CO₂, du CO, de petites quantités d'acide acétique et d'autres substances, et la structure du bois commence à changer.

- Phase de carbonisation complète (300–650°C) : le matériau subit une décomposition intense, produisant des liquides tels que le goudron de bois, l'acide acétique et le méthanol, ainsi que des gaz inflammables comme le méthane et l'éthylène. Ces gaz brûlent dans le four, augmentant la température et distillant finalement le bois en charbon de haute qualité.

Pour améliorer davantage la qualité du charbon de bois, la température du four peut être élevée à 800°C–1000°C pour éliminer les substances volatiles, augmenter la teneur en carbone et la conductivité, et produire des matériaux en carbone à haute température ou en carbone conducteur.

Avantages du four de carbonisation de charbon

- Économie d'énergie et respect de l'environnement : les gaz combustibles générés lors du processus de carbonisation sont soumis à un pulvérisation, un refroidissement et une purification avant de subir une combustion secondaire, permettant un approvisionnement en énergie thermique autonome, réduisant les coûts de combustible et éliminant les émissions d'échappement directes, répondant ainsi aux normes d'émission environnementales.

- Structure rationnelle et fonctionnement continu : en adoptant un design modulaire, une seule chambre de combustion peut être associée à plusieurs revêtements de chambre de carbonisation pour une utilisation alternée, avec un refroidissement et une carbonisation se produisant simultanément, ce qui réduit considérablement le cycle de production et améliore l'efficacité de la carbonisation.

- Opération économisant de la main-d'œuvre : un système de manutention de matériaux de levage, associé à une grue de ≥2 tonnes, permet un chargement et un déchargement de matériaux faciles et rapides, réduisant considérablement les coûts de main-d'œuvre et la contrainte physique.

- Longue durée de vie : la chambre intérieure est fabriquée en matériaux résistants à l'usure à haute température, offrant une forte résistance à la chaleur et une résistance à la déformation, garantissant durabilité et faibles coûts d'entretien.

- Contrôle automatique de la température et efficacité sécurisée : équipé d'une chambre de récupération des gaz de combustion et d'un système de contrôle de la température, il régule efficacement la température et le temps de carbonisation, garantissant la qualité de la carbonisation et la sécurité opérationnelle.

- Utilisation élevée du temps : la configuration standard comprend deux chambres intérieures, permettant un refroidissement et une carbonisation simultanés, garantissant un fonctionnement continu avec des flux de travail alternés, assurant une production plus fiable.

Paramètres techniques du four de carbonisation

| Modèle | SL-1500 |

| Capacité de production | 2500-3000kg/24 heures (Dépend des matériaux) |

| Capacité de chargement | 2600-3000kg par 8 heures |

| Temps de carbonisation une fois | 8 heures |

| Dimension | 1940x1900x1900mm |

| Épaisseur de l'acier | 6mm |

| Taille intérieure du poêle | 1,5×1,5m |

| Poids | 2,8kg |

| Y compris les pièces | Une machine comprend 3 cuisinières |

| Puissance électrique | Pas besoin de puissance supplémentaire |

| Coût de la biomasse pour le chauffage par tranche de 8 heures | 50-80 kg de biomasse de déchets par 8 heures |

Vidéo liée au four de carbonisation

Four de carbonisation à levage fonctionnant avec succès en Guinée

Nous avons exporté une ligne de production de charbon de bois en Guinée. Le four de carbonisation utilisé par le client est ce four de carbonisation à élévation. Nos ingénieurs sont rentrés après une installation et des tests réussis dans l'usine du client. Après l'installation, former les ouvriers de l'usine pour assurer le bon fonctionnement de l'usine.

À la fin de cette présentation, nous espérons que vous aurez acquis une meilleure compréhension de notre four de carbonisation à levage. Si vous êtes intéressé par nos produits, n'hésitez pas à nous contacter, et nous vous fournirons un service d'achat professionnel.