Le four de carbonisation continue est une sorte d'équipement de carbonisation à haut rendement et économe en énergie qui peut transformer des matériaux en bois comme la sciure de bois ou les coquilles d'arachide en charbon de bois. Cet équipement peut carboniser en continu pendant 24 heures, réalisant une alimentation et une décharge simultanées. Au cours du processus de carbonisation, les matériaux produiront des gaz combustibles tels que le monoxyde de carbone, le méthane et l'hydrogène. Après avoir traversé le système de purification des gaz de combustion, le gaz combustible peut subir une combustion secondaire pour obtenir l'effet de chauffage et de carbonisation alternatifs. Le recyclage du gaz combustible permet non seulement d'économiser de l'énergie, mais évite également le problème de la pollution de l'environnement. Le four de carbonisation continue est l’équipement idéal pour la production de masse de charbon de bois.

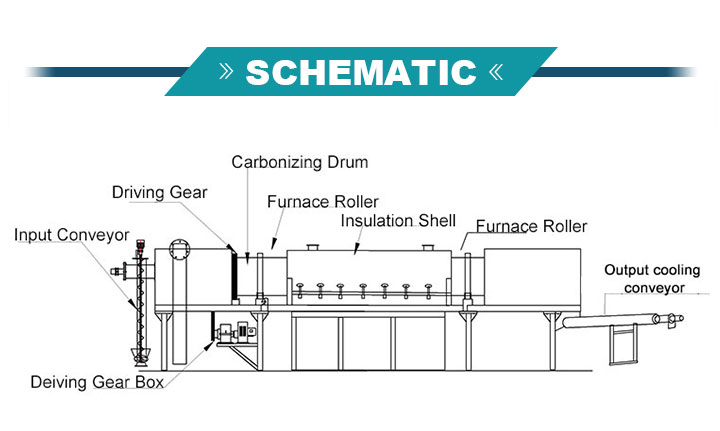

La structure du four rotatif de carbonatation du charbon de bois

L'ensemble de l'équipement est principalement composé du gazogène, du four de carbonisation, du dispositif de purification des gaz de combustion, du dispositif de transport, etc.

Au début, le four de gazéification est utilisé pour chauffer le four de carbonisation. Après une période de préchauffage, le matériau entre dans le four de carbonisation par le convoyeur à vis et commence à être carbonisé sous la rotation du corps du four. Les matières premières produiront une série de gaz de combustion combustibles pendant le processus de carbonisation. Les gaz de combustion sont pulvérisés, refroidis, purifiés et séparés après avoir été récupérés, puis envoyés vers la chambre de combustion par le ventilateur à tirage induit pour chauffer en continu le four de carbonisation. À ce stade, le chauffage du gazogène peut être progressivement arrêté et seuls les gaz de combustion générés pendant le processus de carbonisation sont utilisés pour le chauffage. Le produit fini après carbonisation est finalement introduit dans le silo après refroidissement de la machine de déchargement.

Principe de fonctionnement du four rotatif de carbonisation du charbon de bois

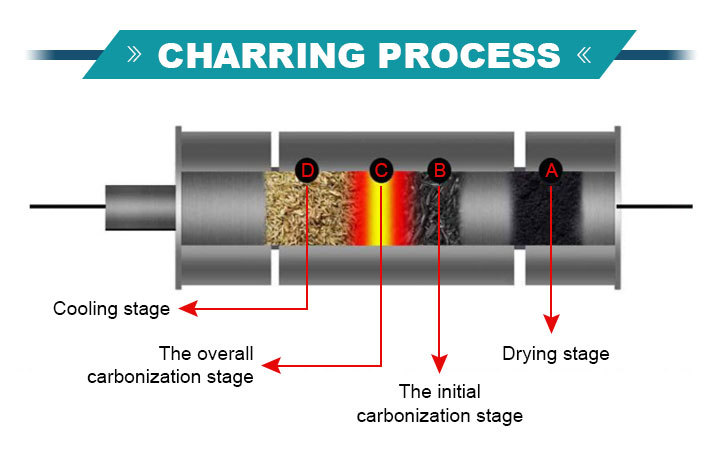

Le processus de carbonisation des matériaux dans le four de carbonisation est principalement divisé en étape de séchage, étape initiale de carbonisation, étape de carbonisation complète et étape de refroidissement.

- Étape de séchage : Dès l'allumage et le chauffage du four de gazéification, la température dans le four s'élève jusqu'à une certaine température. À l’heure actuelle, l’humidité contenue dans le matériau dépend principalement de la chaleur générée par la combustion externe pour s’évaporer, et la composition chimique du matériau ne change pas beaucoup pour le moment.

- La première étape de la carbonisation : Cette étape repose principalement sur la combustion du matériau lui-même pour générer de la chaleur et élever la température dans le four jusqu'à la température nécessaire à la carbonisation. A ce moment, le matériau subit une réaction de décomposition thermique et sa composition chimique change. Certains composants instables se décomposent lentement.

- Étape de carbonisation complète : Au cours de cette étape, le bois subit une réaction de décomposition thermique rapide et une grande quantité de produits liquides tels que l'acide acétique, le méthanol et le goudron de bois sont générés en même temps. De plus, des gaz inflammables tels que le méthane et l'éthylène sont produits et ces gaz inflammables sont brûlés dans le four. La réaction de décomposition thermique et la combustion du gaz génèrent beaucoup de chaleur, ce qui augmente la température dans le four, et le bois est distillé à sec en charbon de bois à haute température.

- Étape de refroidissement : Une fois le matériau carbonisé, il doit être refroidi avant stockage, sinon il est inflammable à l'air.

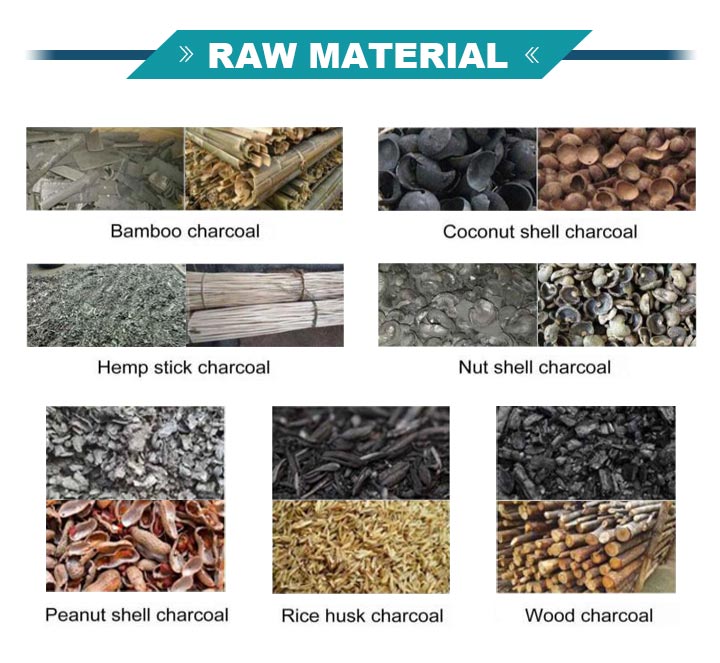

Les matériaux du four de carbonisation du charbon de bois

Le four de carbonisation continue est principalement utilisé pour les matériaux ayant des propriétés de biomasse tels que la sciure de bois, les cosses d'arachide, les tiges de maïs, les branches, les cosses de riz, etc.

L'avantage du four de carbonisation continue

- Le four de carbonisation rotatif présente l'avantage d'un degré élevé d'automatisation, qui peut réaliser un fonctionnement continu pendant 24 heures.

- Les dispositifs de récupération, d'incinération et de dépoussiérage des fumées garantissent que les fumées répondent aux normes d'émission.

- Les vis de refroidissement par serpentin et par eau assurent un refroidissement rapide des matériaux et présentent les avantages d'un espace au sol plus petit et d'un gain de place par rapport à des équipements similaires.

- L'ensemble de l'équipement adopte un élévateur à godets pour économiser du temps et des efforts.

- Pour certaines sciures de petite taille de particules, il est facile de s'accumuler dans le four de carbonisation ordinaire, ce qui entraîne une carbonisation thermique incomplète. Et notre four de carbonisation rotatif garantit un effet de carbonisation parfait.

- Le four de carbonisation continue à tambour présente un chauffage uniforme, un transfert de chaleur rapide et une carbonisation uniforme. En moyenne, il peut carboniser 3 à 5 tonnes de matériaux par heure, ce qui représente 10 à 20 fois l'efficacité de production d'un four de carbonisation statique.

Paramètre technique pour le four rotatif de carbonisation du charbon de bois

| Taper | SL-1200 |

| Dimension(m) | 11,5*2*1,9m |

| Capacité (kg/h) | 2000kg/heure |

| Puissance totale (kw) | 25 |

| Taille d'entrée | Moins de 10 cm |

| Taux de carbonisation des coques de noix de coco | 3:1 (3 t de coques de noix de coco : 1 t de charbon de bois) |

| Température de carbonisation (℃) | 600-800 |

L'affichage du four de carbonisation continue